Способ контроля качества блоков гранитных пород акустическими методами неразрушающего контроля

Аннотация

Дата поступления статьи: 01.06.2014В данной статье рассматривается метод неразрушающего контроля товарных блоков гранита, производимый непосредственно в месте их производства. Описываются исследования предшевствующие разработке метода, корреляционные зависимости полученные в ходе экспериментов. В статье обосновывается актуальность и востребованность проведенной работы.

Ключевые слова: гранит, неразрушающий контроль, дефектоскопия, карьер, ультразвук, частота собственных колебаний, корреляционные зависимости

05.11.13 - Приборы и методы контроля природной среды, веществ, материалов и изделий

В настоящее время, как и раньше, гранит является одним из важных конструкционных материалов. На протяжении веков, нисходя к временам древнего Египта [1], этот камень используется для производства облицовочных плит, плит мощения, брусчатки, в качестве постаментов под скульптурные объекты и для изготовления малых архитектурных форм. Кроме того известны здания, полностью построенные из гранита [2]. Одним из крупных производителей данного материала является ГК «Возрождение». В активе Группы компаний «Возрождение» 12 карьеров гранита, расположенных на Карельском перешейке и в республике Башкортостан. Ежегодно «Возрождение» добывает свыше 35 000 м³ гранитных, мраморных и известняковых блоков. Помимо Российской Федерации, география поставок включает США, Китай, Беларусь, страны Прибалтики, Польшу, Германию и Италию.

Однако, в течение жизненного цикла и при добыче, гранит может получать значительные внутренние дефекты [3]. Данные дефекты, могут не проявлять себя при изготовлении блоков в карьере, скрываясь в недрах блоков и создавая различные механические напряжения. Непосредственный контроль качества в местах добычи практически не производится, вследствие чего даже дефектные блоки могут передаваться для транспортировки заказчику. После транспортировки блоков, уже на производстве, при распилке таких блоков, они могут разваливаться на различное количество частей произвольной формы, что приводит, к фактической утрате блоком товарного состояния. Такие происшествия, весьма часты, и учитывая географию поставок, приводят к существенным финансовым потерям при транспортировке и распиловке блоков.

Для решения данной проблемы необходим контроль качества гранитных блоков на территории карьера, непосредственно перед отправкой заказчику.

Граниты на 60-70% состоят из полевых шпатов, кварца (до 30%), цветных минералов (5-10%), а так же малого количества второстепенных минералов. Кроме того среди нормальных гранитов выделяют специальные виды, такие как: аляскиты, состоящие из ортоклаза и кварца, в них нет плагиоклаза и цветных минералов, а так же чарнокиты, одной из отличительных особенностей которых является повышенное (до 40%) содержание кварца [4].

Данная работа посвящена исследованию образцов гранитной породы с 4 различных месторождений. К исследованию были представлены образцы гранита (месторождение «Возрождение»), граносиенита (месторождение «Балтийское»), гранатового амфибалита (месторождение «Нирозеро»), а так же пироксенита (месторождение «Сопка бунтина»).

Основной процесс исследования заключается в применении широко используемых в разных областях акустических методов [5, 6], а в частности интегрального метода собственных частот, использующего свободные колебания, а так же временного теневого метода прохождения, для прогнозирования наличия плоскостей ослабления и трещин в блоках гранитных пород. Два эти метода наиболее приспособлены для работы с заданным материалом, в требуемых условиях.

Методически процесс исследования разбит на несколько этапов. Первым этапом являлся подготовительный. В процессе этого этапа были подготовлены образцы, в виде кубов породы со стороной 100мм, на образцы нанесены порядковые номера, а так же обозначения граней. Для 2 пород из 4 была обозначена слоистость. Данные образцы были выдержанны в тех же условиях, при которых должны проводиться измерения. После этого образцы были взвешены, были измерены скорость прохождения ультразвука по 3 граням, а так же частота собственных колебаний по 3 граням. Полученные данные описывают базовое состояние образцов.

Скорости распространения продольных упругих волн в горных породах месторождений определяли в соответствии с ГОСТ 21153.7-75 «Породы горные. Метод определения скоростей распространения упругих продольных и поперечных волн», который распространяется на твердые горные породы. Расположение датчиков было выбрано тому, что используется при контроле аналогичных по своей геометрии образцов бетона, данная схема приведена в [7] .

В ходе второго этапа ставилась задача провести разрушающие испытания образцов для получения их разрушающей нагрузки. Для разрушения был использован метод раскалывания клином по оси. Метод базируется на ГОСТ 21153.3-84 «Породы горные. Методы определения предела прочности при одноосном растяжении», в частности использовался метод, описанный в пункте 2, «Метод разрушения образцов сжатием по образующим» [8]. В процессе испытаний образец устанавливается в пресс, при этом его нижняя грань опирается на недеформируемый нож, верхняя грань куба нагружается недеформируемой плоскостью, это позволяет разрушать образец на несколько крупных частей, практически избегая образования большого количества мелкой фракции и множественных разнонаправленных трещин. При установке образца в пресс, учитывается направление слоистости, для тех пород, где она явно присутствует. Данный метод был использован по той причине, что он, в отличие от метода одноосного сжатия, позволяет оценить влияние внутренних дефектов на прочность образца, кроме того при данном методе высока вероятность того, что разрушение будет развиваться по наиболее ослабленной плоскости, то есть по дефекту.

Задачей третьего этапа являлось моделирование скрытых дефектов внутри контролируемых образцов. Процесс моделирования основывался на предположении о том, что при нагрузке образца, максимально приближенной к разрушающей, в нем разовьются скрытые трещины и дефекты, изначально находившиеся в сжатом состоянии. На этом этапе образцы были нагружены до нагрузки приблизительно равной 90-95% от усредненной разрушающей полученной в предыдущем этапе. При этом часть образцов, составляющая примерно 25-30% от общего количества разрушилась, однако основная масса осталась визуально целой. После снятия нагрузки образцы измерялись способом, аналогичным использованному в подготовительном этапе. Были получены данные по скорости прохождения ультразвука по 3 граням, а так же частота собственных колебаний по 3 граням. Полученные данные описывают дефектное состояние образцов.

Четвертый этап представлял собой окончательное разрушение всех образцов. В ходе данного этапа были получены данные по разрушающей нагрузке для образцов, подвергшихся первоначальному ослаблению. Так же были использованы методы неразрушающего контроля, аналогичные использованным в подготовительном этапе. При этом измерениям подвергались все образцы, разрушенные как в ходе 3, так и в ходе 2 этапов. Процесс измерения разрушенных образцов представляет собой последовательность таких действий как: очистка места разлома от мелкой, сыпучей фракции, соединение частей блока, стягивание частей эластичным крепежом, измерение скорости прохождения ультразвука по 3 граням, а так же частота собственных колебаний по 3 граням.

На пятом этапе происходит статистическая обработка полученной информации и попытка установки зависимостей и тенденций между параметрами неразрушающего контроля и качественной оценкой образцов. Кроме того учитывался изначальный вес образца, а так же, для отдельных образцов проводился визуальный осмотр. Целью визуально осмотра являлось определение особенностей строения и включений в образец, которые могли способствовать образованию дефектов и плоскостей ослабления.

После проведения испытаний на график наносились экспериментальные точки для каждого испытанного образца, при этом среднее значение скорости ультразвука в образце откладывать по оси Y, а предел прочности при одноосном сжатии - по оси X.

По полученным точкам методом наименьших квадратов[9] проводилось определение коэффициентов нескольких зависимостей, из которых были отобраны те, которые имеют наилучший коэффициент корреляции:

где V - скорость УЗ в образце, R - прочность образца в МПа, A, B, С, D - коэффициенты зависимости для данного месторождения.

Корреляционная зависимость (1) справедлива для всех 4 месторождений и для всех направлений разрушения, при ультразвуковом контроле. Исключение составляет контроль образцов месторождения «Нигрозеро», при разрушении поперек слоев. Данные образцы наилучшим образом коррелируют по функции (2). Зависимость (3) применяется для образов всех 4 месторождений, при контроле методом определения частот собственных колебаний.

Скорость распространения в горных породах продольных упругих волн вычисляли по формуле:

![]() ,

,

где Vp –скорость распространения продольных волн, м/с; l – расстояние между преобразователями по оси прозвучивания, м; tp – время пробега упругого импульса продольной волны от излучателя до приемника, с; ts– время задержки импульса в аппаратуре и преобразователях, с.

За окончательный результат испытания принимали среднее арифметическое значение скорости распространения упругих продольных волн после необходимого испытания количества образцов, указанного в Приложении ГОСТ 21153.7-75.

Для проведения испытаний применяли ультразвуковой тестер неметаллических материалов «ПУЛЬСАР – 1.0», предназначенный для измерения времени и скорости распространения ультразвуковых волн в твердых материалах при поверхностном и сквозном прозвучивании. В отличии от аналогичных приборов, предназначенных для контроля металлических и мелкодисперсных материалов, работающих на частотах 1.0-10.0 МГц, данный прибор работает на частоте 60±20 кГц, так как колебания более высокой частоты быстро затухают в крупнозернистых материалах, к которым относятся граниты.

Предел прочности при одноосном сжатии σc вычисляли по формуле:

![]()

где Рразр – разрушающая образец сила, кН; Sо – площадь поперечного сечения образца, см2.

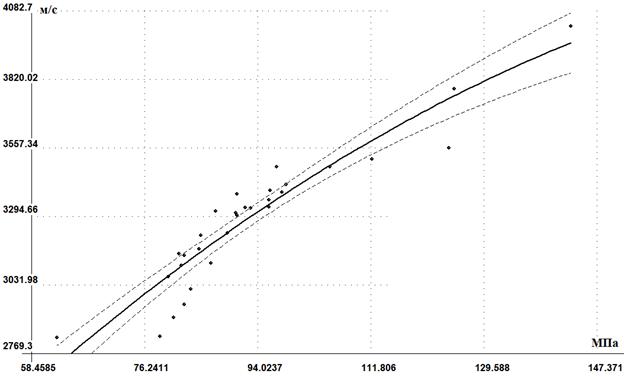

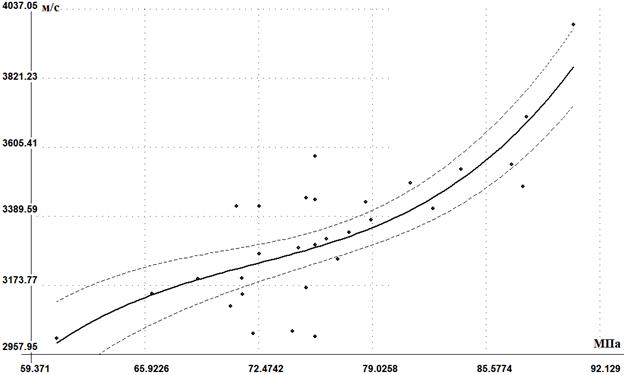

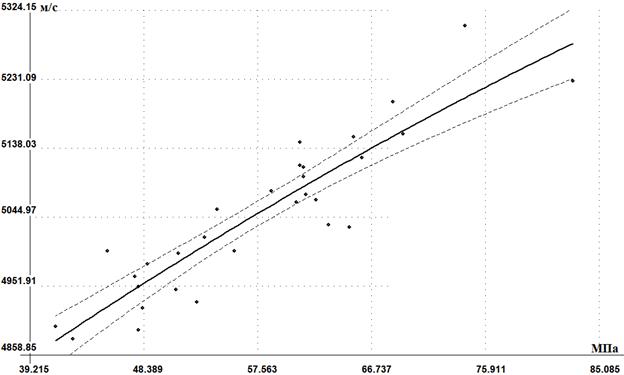

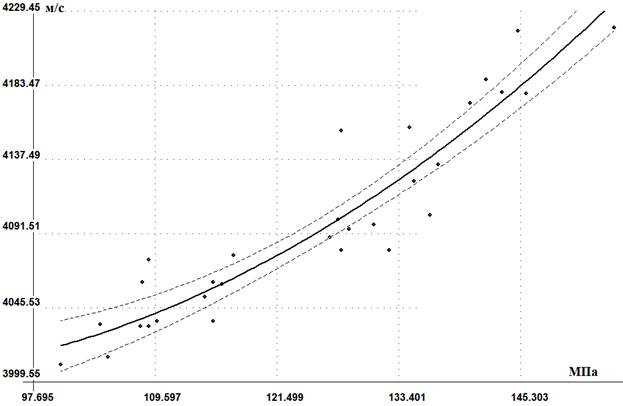

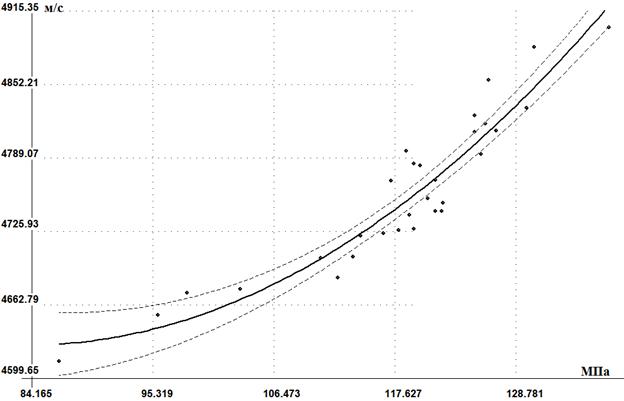

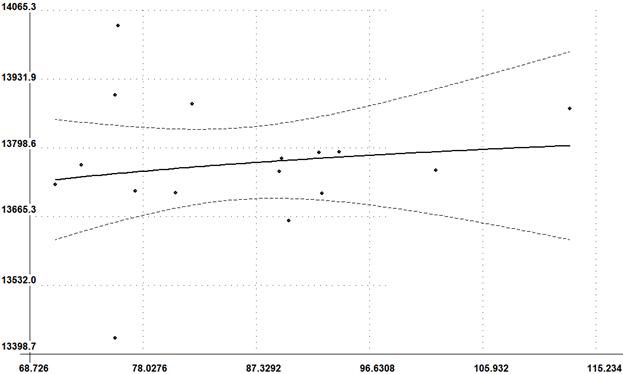

Зависимость между пределом прочности при одноосном сжатии образцов кубической формы размером 100х100х100 мм и скоростью распространения продольной волны в горных породах месторождений Горного управления ПО «Возрождение» иллюстрируется графически семействами экспериментальных точек, соответствующих парным значениям прочности и скорости прохождения УК волны в каждом из испытанных образцов.

а)

б)

Рис.1. Зависимости ультразвукового исследования для месторождения «Нигрозеро» вдоль (а) и поперек (б) слоев соответственно

а)

б)

Рис.2. Зависимости ультразвукового исследования для месторождения «Сопка Бунтина» вдоль (а) и поперек (б) слоев соответственно

а)

б)

Рис.3. Зависимости ультразвукового исследования для месторождения «Возрождение» (а) и «Балтийское» (б) соответственно

Порода |

Корреляционная |

Коэффициент корреляции |

Погрешность аппроксимации |

Нигрозеро вдоль слоев |

V=1164.43027+29.16658*R-0.06745*R^2 |

0.935 |

±91.88977 |

Нигрозеро поперек слоев |

V=19431.57496+912.79247*R-12.43507*R^2+0.05736*R^3 |

0.795 |

±133.95945 |

Сопка Бунтина вдоль слоев |

V=4356.00502+14.13276*R-0.03629^2 |

0.904 |

±44.70022 |

Сопка бунтина поперек слоев |

V=4696.82498+6.22226*R+0.05871*R^2 |

0.797 |

±75.17897 |

Возрождение |

V=4235.09068-6.07010*R+0.03930*R^2 |

0.936 |

±21.24721 |

Балтийское |

V=5340.39705-17.00147*R+0.10145*R^2 |

0.940 |

±22.88424 |

Табл.1 Основные результаты, полученные при исследованиях с применением ультразвука

Проведя анализ полученных данных можно увидеть, что горные породы месторождений существенно отличаются по своим физическим и механическим свойствам.

Средняя плотность горных пород изменяется от 2736 кг/м3 (граносиенит, м. «Балтийское») и 2791 кг/м3 (гранит, м. «Возрождение») до 3064 кг/м3 (пироксенит, м. «Сопка Бунтина») и 3205 кг/м3 (гранатовый амфиболит, м. «Нигрозеро»). Коэффициент вариации средней плотности для горных пород месторождений составляет около 1,5 % (от 0,6 до 2,4 %).

Скорость распространения продольных упругих волн в горных породах изменяется от 3295 м/с (гранатовый амфиболит, м. «Нигрозеро») до 5040 м/с (пироксенит, м. «Сопка Бунтина») при промежуточных значениях 4123 м/с (гранит, м. «Возрождение») и 4764 м/с (граносиенит, м. «Балтийское»). Коэффициент вариации скорости упругих волн колеблется от 10 % для гранатового амфиболита до 1,5 -3,0 % для остальных пород.

Наиболее значительно отличие горных пород месторождений в прочности на сжатие. Средняя прочность при сжатии образцов-кубиков размерами 100х100х100 мм изменяется от 50,3 МПа (пироксенит, м. «Сопка Бунтина») до 114,6 МПа (граносиенит, м. «Балтийское») и 117,8 МПа (гранит, м. «Возрождение»). При этом она составляет 83,8 МПа для гранатового амфиболита (м. «Нигрозеро). Наибольшая вариация значений прочности (около 30 %) отмечена для пироксенита. Коэффициенты вариации прочности остальных пород находятся на уровне 15 %.

Установлено, что вследствие сложности строения и неоднородности вещественного состава менее плотные, но ненарушенные горные породы месторождений - гранит (м. «Возрождение») и граносиенит (м. «Балтийское») являются более прочными по сравнению с более плотными породами, но ослабленными слоистостью - гранатовым амфиболитом (м. «Нигрозеро») и пироксенитом (м. «Сопка Бунтина»). В то же время наименее прочная порода (пироксенит, м. «Сопка Бунтина») характеризуется наибольшей скоростью распространения продольных упругих волн (5040 м/с).

Как альтернатива ультразвуковому способу исследования были проведены при помощи метода определения резонансной частоты собственных колебаний.

Акустический контроль, основанный на измерении ЧСК, дает интегральную оценку всего объема изделия [10]. Наличие нарушений сплошности структуры изделия и наличие в нем дефектов приводит к понижению ЧСК и соответствующего значения Сl ниже некоторого заранее определенного значения и к изменению спектра ЧСК, т.е. изменению соотношения между ЧСК разных видов колебаний. Эти обстоятельства в ряде случаев позволяют обнаруживать микроскопическую и субмикроскопическую трещиноватость.

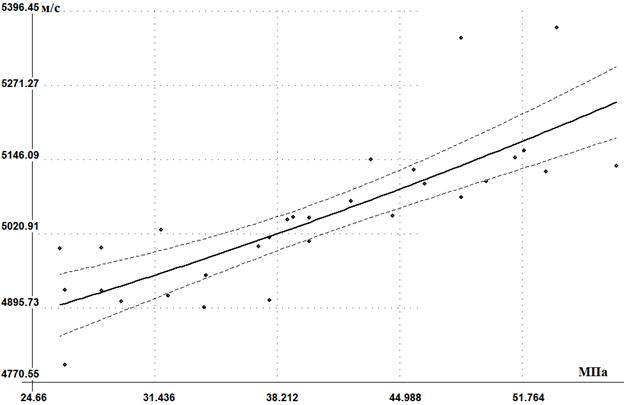

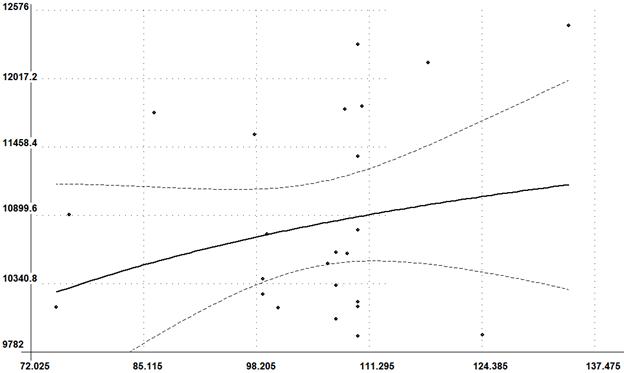

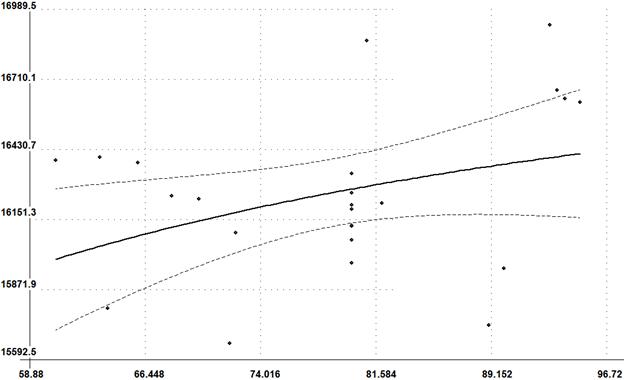

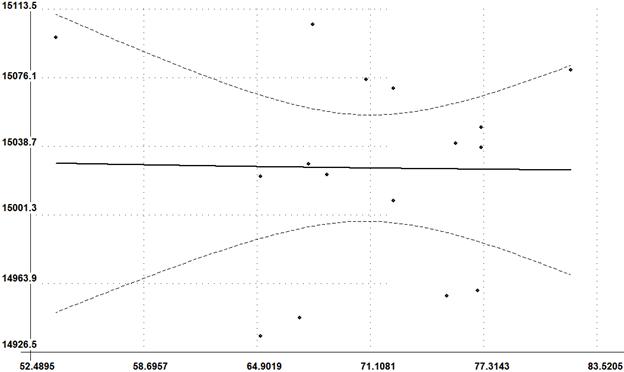

Зависимость между пределом прочности при одноосном сжатии образцов кубической формы размером 100х100х100 мм и резонансной частотой собственных колебаний в горных породах месторождений Горного управления ПО «Возрождение» иллюстрируется графически семействами экспериментальных точек, соответствующих парным значениям прочности и скорости прохождения УК волны в каждом из испытанных образцов.

Рис.4. Зависимости исследования резонансных частот собственных колебаний для месторождения «Нигрозеро»

Рис.5. Зависимости исследования резонансных частот собственных колебаний для месторождения «Сопка Бунтина»

Рис.6. Зависимости исследования резонансных частот собственных колебаний для месторождения «Возрождение»

Рис.7. Зависимости исследования резонансных частот собственных колебаний для месторождения «Балтийское»

Порода |

Корреляционная |

Погрешность аппроксимации |

Нигрозеро |

F=R/(0.00130+0.00008*R) |

±815.91758 |

Сопка Бунтина |

F=R/(0.0027+0.00006*R) |

±321.56703 |

Возрождение |

F=R/(0.00007+0.00007*R) |

±134.10483 |

Балтийское |

F=R/(0+0.00007*R) |

±55.83377 |

Табл.1 Основные результаты, полученные при исследованиях с применением метода определения частоты собственных колебаний

Как видно из представленных выше материалов, контроль гранитных блоков методом определения частот собственных колебаний, является менее точным способ, чем ультразвуковой акустический контроль. Однако необходимо принять во внимание, что статистическая выборка для этого метода существенно меньше, что в свою очередь уменьшает ее репрезентативность. Существует вероятность того, что при более полном исследовании метод определения частот собственных колебаний покажет лучший результат. Это предположение будет изучено в дальнейшем.

В результате проведенной работы было установлено, что между качественным состоянием образца, и характеристиками неразрушающего контроля имеется зависимость, однако учитывая высокую степень неоднородности горных пород, данные зависимости имеют разброс. Исходя из этого, породе была присвоена шкала состояний, каждый пункт которой выражается определенным диапазоном параметров неразрушающего контроля. Опираясь на эту шкалу, дефектоскопист, может рассортировать товарные блоки гранита по категориям, передавая в транспортировку только высококачественный гранит, гранит же, в котором имеются признаки скрытых дефектов, может быть отправлен на обработку по месту добычи, или дальнейшую переработку в щебень различных фракций.

Литература:

- James A. Harrell. "Decorative Stones in the Pre-Ottoman Islamic Buildings of Cairo, Egypt" The University of Toledo, Toledo, Ohio 43606-3390, USA – 2003

- Heitzman, James ,"Ritual Polity and Economy: The Transactional Network of an Imperial Temple in Medieval South India", Journal of the Economic and Social History of the Orient (BRILL) 34 (1/2): 23–54 – 1991

- Протасов Ю.И. Разрушение горных пород 3 изд. [Текст] – М.: Издательство Московского государственного горного университета, 2002 – с. 7 – 9

- Лазаренков В.Г. Петрография магматических горных пород [Текст] – СПб: Издательство Национального минерально-сырьевого университета «Горный» – 2012 – 89 с.

- Д.М. Кузнецов, В.Л. Гапонов, М.С. Коробков, П.Н. Козаченко, Акустический способ контроля электрохимических процессов, [Электронный ресурс] // «Инженерный вестник Дона», 2014, №2 – Режим доступа: http://ivdon.ru/magazine/archive/n2y2014/2342 (доступ свободный). Яз. рус.

- А.В. Угольков, Применение многоэлементных пьезопреобразователей при скоростной ультразвуковой дефектоскопии рельсов железнодорожного пути, [Электронный ресурс] // «Инженерный вестник Дона», 2013, №1 – Режим доступа: http://ivdon.ru/magazine/archive/n1y2013/1579 (доступ свободный). Яз. рус.

- Эйнав И., Артемьев Б., Азизова Е., Азизова А., Неразрушающий контроль в строительстве [Текст] – М.: Издательский дом «Спектр», 2012 – 259 c.

- Каркашадзе Г.Г. Механическое разрушение горных пород – М.: Издательство Московского государственного горного университета [Текст], 2004 – 184 с.

- Фадеев М.А. Элементарная обработка результатов эксперимента [Текст] – Нижний Новгород: Изд-во Нижегородского государственного университета, 2004 – 42 c.

- Клюев В.В., Соснин Ф.Р., Ковалев А.В. и др. Неразрушающий контроль и диагностика: Справочник 3 изд. [Текст] – М.: Машиностроение, 2005 – 212 с.