Технологические факторы, влияющие на неравномерность технологического процесса производства оцилиндрованных бревен для деревянного домостроения

Аннотация

Дата поступления статьи: 01.11.2013В работе приведены результаты исследования факторов, влияющих на неравномерность технологических процессов производства оцилиндрованных бревен для деревянного домостроения.

Ключевые слова: Деревообработка, оцилиндровка, технологическая линия, деревянное домостроение, факторы

05.21.01 - Технология и машины лесозаготовок и лесного хозяйства

В Российской Федерации в последние годы усилено внимание к повышению конкурентоспособности отечественного деревянного домостроения, связанной с решением проблемы совершенствования технологий деревообрабатывающих производств, исследованной в работах А. А. Пижурина, А. А. Камусина, А. К. Редькина, А. А. Шадрина и др. [1,2,3,4,5,6].Вопросы исследований процессов поставки сырья на деревообрабатывающие производства посвящены работы отечественных [7,8] и зарубежных ученых [9,10].

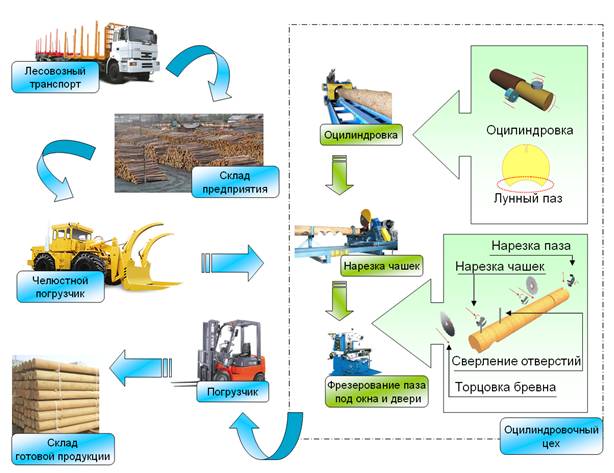

В данной работе приведены результаты исследования факторов, влияющих на неравномерность технологических процессов производства оцилиндрованных бревен для деревянного домостроения, общая схема которых представлена на рис. 1.Автомобильным транспортом сортименты (бревна) доставляют на склад предприятия, где их сортируют по диаметрам и доставляют в цех оцилиндровки погрузчиками. В оцилиндровочном цехе выполняют три операции: оцилиндровку; изготовление деталей для деревянного строения; пакетирование и отгрузки готовой продукции.

При операции оцилиндровки осуществляют как процесс оцилиндровки бревна, так и нарезку (фрезеровку) продольного посадочного паза. Следующая операция включает три подоперации: нарезку (фрезерование) поперечного паза, называемого «чашкой»; сверление отверстий под нагеля, что необходимо для надежного скрепления деталей из оцилиндрованного бревна при строительстве; торцовка бревна с получением детали необходимой длины и фрезерование паза под окна и двери. Для сборки деревянного строения из оцилиндрованных бревен в процессе вышеописанных операций осуществляют маркировку деталей. Заключительная операция – пакетирование изготовленных деталей и их отгрузка на склад готовой продукции.

Рис. 1 – Общая схема технологического процесса производства оцилиндрованных бревен для деревянного домостроения

Типовая технологическая линия (рис. 2) включает один-два оцилиндровочных станка, чашкорезный станок, станок для фрезерования паза под окна и двери, транспортеры, бункеры-накопители и систему удаления опилок и стружки. В линию может входить ленточнопильный станок для продольной распиловки оцилиндрованных бревен и станок для фрезерования чашки под углом к продольной оси бревна. Заводы-изготовители заявляют производительность таких технологических линийв диапазоне от 500 до 700 пог. м/смену.

Рис. 2 – Общая схема технологической линии: 1 – бункер сырья с устройством загрузки; 2 – оцилиндровочный станок; 3 – буфер для оцилиндрованных бревен с устройством выгрузки; 4 – подающий транспортер; 5 – дополнительный буфер (для брака); 6 – чашкорезный станок; 7 – станок для фрезерования паза под окна и двери; 8 – транспортер; 9 – станок для фрезерования чашек под углом; 10 – место временного складирования готовой продукции; 11 – ленточнопильный станок

Исследование факторов, влияющих на неравномерность работы технологической линии по производству оцилиндрованных бревен для деревянного домостроения, выполнено на заводе ООО «Биогран», оснащенного технологической линией «RoundtecCombi».

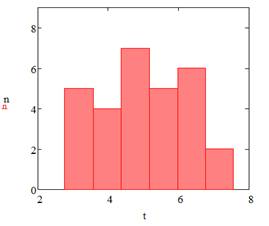

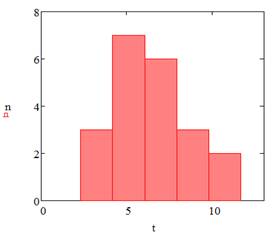

На рис. 3для примера приведены гистограммы, построенные на основе статистической обработки экспериментальных данных, где n – эмпирическая частота; для А: t – время, затрачиваемое на операцию оцилиндровки бревна диаметром 17 см, мин; минимальное значение времени – 2,8 мин; максимальное значение времени – 7,6 мин; длина интервала – 0,8 мин; для Б: t – время, затрачиваемое на операцию оцилиндровки бревна диаметром 17 см, мин; минимальное значение времени – 2,8 мин; максимальное значение времени – 7,6 мин; длина интервала – 0,8 мин

На основе исследованийопределены факторы, приводящие к увеличению времени технологического цикла (таблица № 1) и как результат – к неравномерности работы всей технологической линии, разделенные на три группы, зависящие от: А –предмета труда обработки, Б – организации труда, В – конструкции и компоновки технологической линии.

A.

Б.

Рис. 3 – Гистограмма распределения времени, затрачиваемого: А – на оцилиндровку бревна диаметром 17 см; Б – на выпиливание детали из оцилиндрованного бревна диаметром 17 см

Первая группа факторов, влияющих на неравномерность работы технологической линии, обусловлена непостоянством формы предмета труда (кривизны бревна, наличия закомелистости и др.). Вторая группа вызвана перерывами в работе линии, не связанными с техническими вопросами (например, время перекуров, их количество, привлечение операторов станков к другим работам в цеху и др.). Третья группа вызвана несовершенством отдельных систем технологической линии.

Список факторов приведенных в таблице № 1 не претендует на полный перечень причин неравномерности работы технологических линий по оцилидровке. Например, исследования проходили при низкой температуре, когда отсутствует необходимость в антисептической обработке оцилиндрованных бревен. Кроме того в различных цехах могут возникать специфические факторы влияющие на равномерность работы технологической линии, которые не приведены в таблице № 1.

Таблица № 1

Технологические факторы, влияющие на неравномерность работы технологической линии

Факторы, зависящие от: |

Индекс |

Наименование |

|

А. Предмета труда |

1 |

Ручная обрезка комлевой части бревна |

|

2 |

Несовершенство системы фрезерования лунного паза |

|

|

3 |

Несовершенство системы позиционирования бревна в оцилиндровочном станке |

|

|

4 |

Несовершенство системы оцилиндровки бревна |

|

|

Б. Организации труда |

1 |

Непроизводительные потери рабочего времени |

|

2 |

Привлечение операторов станков к другим работам |

|

|

3 |

Подготовительно-заключительные работы |

|

|

В. Конструкции и компоновки технологической линии |

1 |

Несовершенство системы подачи бревен на приемный бункер |

|

2 |

Несовершенство систем подачи и выгрузки бревен из оцилиндровочного станка |

|

|

3 |

Несовершенство системы подачи бревен от оцилиндровочных станков к чашкорезному |

|

|

4 |

Несовершенство процесса перестройки станков |

|

|

5 |

Несовершенство системы удаления стружки оцилиндровочного станка |

|

|

6 |

Несовершенство системы удаления стружки чашкорезного станка |

|

|

7 |

Несовершенство системы подачи деталей в станок для фрезерования паза под окна и двери |

|

|

8 |

Несовершенства системы позиционирования оцилиндрованного бревна в чашкорезном станке |

|

|

9 |

Несовершенство системы определения размеров деталей в чашкорезном станке |

|

|

10 |

Несовершенство программной системы управления чашкорезного станка |

|

|

11 |

Выход из строя узлов технологической линии и их ремонт |

|

|

12 |

Фактор расходных материалов |

|

|

13 |

Складирование готовой продукции |

|

|

14 |

Несовершенство системы обработки брака |

В предложенной классификации некоторые факторы могут быть отнесены как к одной группе, так и к другой, в зависимости от точки зрения и их трактовки. Ее основное назначение заключается, во-первых, в попытки систематизации факторов, влияющие на равномерность работы технологической линии внутри цеха оцилиндровки. Во-вторых, обозначить дальнейшие пути организационных и технических совершенствований процесса функционирования технологической линии по производству оцилиндрованных бревен для деревянного домостроения.

Результаты исследований могут быть использованы при выявлении и устранении причин недостаточной эффективности работы технологических линий.

Литература:

- Пижурин, А.А. Современные методы исследований технологических процессов в деревообработке [Текст]: Монография/ A.A. Пижурин. – М.: Лесная промышленность, 1972. – 248 с.

- Пижурин, А.А. Оптимизация технологических процессов деревообработки [Текст]: Монография/ A.A. Пижурин. – М.: Лесная промышленность, 1975. – 312с.

- Камусин, А.А. Применение методов теории массового обслуживания при исследовании технологических процессов переработки круглых лесоматериалов [Текст]// Тезисы докладов IV научно-технической конференции. ЦНИИМЭ /А. А. Камусин. – Химки, 1973. – С.62-64.

- Камусин, А.А. О вероятностном распределении входящих потоков бревен в поточных линиях [Текст]: сб. науч. трудов/ A.A. Камусин. — М.: МЛТИ, 1974. – Вып. 53. – С.146-150.

- Редькин, А.К. Управление операциями на лесных складах[Текст]: Монография / А.К. Редькин. – М.: Лесная промышленность, 1979. – 208 с.

- Шадрин А.А. Технология и проектирование гибких лесообрабатывающих процессов лесозаготовительных предприятий[Текст]: дис. док. техн. наук: 05. 21. 01. – М., 2009. – 352 с.

- Воронин А.В. Опыт формирования моделей, методов и алгоритмов комплексного планирования и управления материальными потоками в многоуровневых территориально распределенных транспортно-производственных системах [Электронный ресурс] // «Инженерный вестник Дона», 2012, №2. – Режим доступа http://www.ivdon.ru/magazine/latest/n2y2012/page/5/ (доступ свободный) – Загл. с экрана. – Яз. рус.

- Кузнецов А.В. Принципы подхода к объемному календарному планированию при проведении лесотранспортных работ [Электронный ресурс] / А.В. Кузнецов, В.И. Скрыпник, А.М. Крупко // «Инженерный вестник Дона», 2012, № 2. – Режим доступа: http://ivdon.ru/magazine/latest/n2y2012/page/9/ (доступ свободный) – Загл. с экрана. – Яз. рус.

- Nurminen, T. Applying the activity-based costing to cut-tolength timber harvesting and trucking / T. Nurminen, H. Korpunen, J.Uusitalo. // Silva Fennica– 2009. – № 43(5). – p. 847–870.

- Tulokas, T. Research method and improvement of log rotation in sawmills / T. Tulokas, J.Tonnous. // Silva Fennicia – 2010. – № 44(1). – p. 141–154.