Повышение морозостойкости укрепленных минеральными вяжущими щебеночно-песчаных смесей

Аннотация

Данная статья посвящена повышению морозостойкости и возможному снижению трещинообразования щебеночно-песчаных смесей, укрепленных цементом (ЩПЦС), в которые помимо широко применяемых при приготовлении цементобетонов, пластифицирующих добавок (С-3; СС-5; Реламикс и др.) добавлялись отходы производства резино-технических изделий различных фракций и гранулометрического состава (резиновая крошка и резиновая мука).

Ключевые слова: щебеночно-песчаная смесь, морозостойкость, трещиностойкость, пластифицирующие добавки, резиновая мука, предел прочности на сжатие, предел прочности на растяжение при изгибе

Одной из важнейших проблем дорожной отросли России, является крайне низкая долговечность дорожных конструкций. В связи с быстрым ростом интенсивности, скорости движения и осевых нагрузок, как на дорогах федерального, так и местного значения, фактические межремонтные сроки службы дорожных конструкций значительно снижены по сравнению с нормативными, что требует ежегодного увеличения объемов ремонтных работ и дополнительных финансовых вложений в дорожную отрасль. Прежде всего, это связано с повышением скорости накопления остаточных деформаций в слоях дорожной конструкции, выраженных в колееобразовании, появлении сетки трещин и других видов поперечной и продольной неровностей. До настоящего времени не получены решения на должном теоретическом уровне и не установлены закономерности процессов развития и накопления остаточных деформаций в слоях дорожных одежд и характер влияния этих деформаций на развитие неровностей покрытия. Исследования в области совершенствования методов конструирования нежестких дорожных одежд не должны ограничиваться лишь модернизацией расчетной базы, они должны развиваться и в направлении конструирования дорожных одежд. Такой подход подразумевает выработку окончательного решения с учетом материаловедческих факторов, который будет способствовать повышению срока службы как вновь проектируемых, так и находящихся в эксплуатации автомобильных дорог [1].

Опыт последних лет эксплуатации дорог показывает, что одним из путей снижения накопления остаточных деформаций в элементах дорожных конструкций, в том числе колееобразования, является применение в слоях оснований дорожных одежд укрепленных минеральными вяжущими щебеночно-песчаных (ЩПС) или гравийно-песчаных (ГПС) смесей. На автомобильных дорогах I, II, III технических категорий с большой интенсивностью и тяжелым составом движения преимущественно применяют щебеночно-песчаные смеси, укрепленные цементом (ЩПЦС) марок М40, М60, М75 или М100 (по ГОСТ 23558-94).

Однако, укрепленные минеральными вяжущими материалы, подвержены трещинообразованию под воздействием переменных во времени температурно-влажностных факторов и характеризуются недостаточной морозостойкостью [1].

Одним из многочисленных факторов, способствующих увеличению трещиностойкости дорожно-строительных материалов, является повышение их морозостойкости. При замораживании щебеночно-песчано-цементных смесей, насыщенных водой, разрушение происходит вследствие известной из физики аномалии воды. Вода, находящаяся в порах ЩПЦС, замерзает в них и, расширяясь, вызывает появление избыточного внутреннего давления. Такое давление может создавать предельные рястягивающие напряжения в стенках пор и приводить к существенным изменениям структуры укрепленных минеральными вяжущими материалов, снижающим их прочностные свойства. Снижение прочности ЩПЦС после оттаивания наблюдается лишь при ее водонасыщении выше определенной величины, которая, в свою очередь, имеет закономерную связь со степенью понижения отрицательной температуры. Большая или меньшая устойчивость материала к разрушающему действию воды и мороза зависит прежде всего от строения цементного камня. Главной задачей при этом является создание оптимальных условий для получения морозостойкого и долговечного слоя основания. Для этого слой основания из указанных материалов должен быть приготовлен с минимально необходимым количеством воды, содержать оптимальный объем пор, плотно уложен и выдержан в благоприятных условиях для твердения [2]. Таким образом, повышая морозостойкость укрепленных минеральными вяжущими материалов, решается основная проблема-снижение трещинообразования в конструктивных слоях дорожных одежд.

С целью повышения морозостойкости и возможного снижения трещинообразования щебеночно-песчаных смесей укрепленных цементом (ЩПЦС), в ДорТрансНИИ РГСУ были проведены масштабные лабораторные исследования. Испытанию были подвержены цилиндрические образцы из ЩПЦС (в 28 суточном возрасте), в которые, помимо широко применяемых при приготовлении цементобетонов пластифицирующих добавок (С-3; СС-5; Реламикс и др.), добавлялись отходы производства резино-технических изделий (резиновая крошка) [3]. Резиновая крошка используется частично взамен мелкого природного заполнителя, которая улучшает водонепроницаемость, уменьшает усадочные деформации благодаря созданию дополнительного объема условно-замкнутых пор. Эти микропоры блокируют капилляры и образуют резервную пористость, способствуя повышению морозостойкости, водонепроницаемости, а также трещиностойкости, так как они являются своеобразными демпферами («поглотителями») развивающихся микротрещин [4]. Цилиндры из исследуемых смесей изготавливались методом прессования под нагрузкой 20 МПа в течение 3 минут. После чего образцы извлекались и хранились в условиях естественного термо-влажностного режима, необходимое до испытаний время. Пеpед испытанием образцы подвеpгались в течение 72 часов капилляpному водонасыщению. Kапилляpное водонасыщение обpазцовпpоводилосьчеpез слой влажного песка. Далее по ГОСТ 10180 определялась пpочность образцов на сжатие и pастяжениепpи изгибе.

Однако, как показали проведенные нами экспериментальные исследования, добавление в ЩПЦС резиновой крошки приводит к снижению прочности образцов. Поэтому в ЩПЦС с добавлением резиновой крошки вводились различные пластифицирующие добавки [5]. Данные пластифицирующие добавки создают прочные кристаллизационные и коагуляционные связи, применение которых рекомендуется совместно с минеральным вяжущим веществом. В этом случае добавка способствует повышению физико-механических характеристик, а также снижению расхода минерального вяжущего [6]. Действие добавок направлено на создание прочного минерального скелета из имеющихся в смеси химических элементов. Основной механизм действия пластифицирующих добавок заключается в том, что они образуют на поверхности зерен цемента, заполнителя, а также резиновой крошки, пор и капилляров тонкую пленку, которая обладает хорошей адгезией и способствует «склеиванию» (повышает сцепление) заполнителя с цементным камнем. Благодаря этому ЩПЦС становится более монолитной, повышается ее водонепроницаемость и морозостойкость, а также показатели предела прочности образцов на сжатие и на растяжение при изгибе.

Результаты испытаний показывают, что образцы из щебеночно-песчаных смесей, укрепленных 5% цемента в 28 суточном возрасте, согласно ГОСТ 23558-94 соответствуют марке по прочности М60 (Rсж≥ 6,0 МПа; Rизг≥ 1,2 МПа), а укрепленных 4% цемента соответствуют марке по прочности М40 (Rсж≥ 4,0 МПа; Rизг≥ 0,8 МПа).Но, благодаря введению различных пластифицирующих добавок (С-3; СС-5; Реламикс и др.), в составе укрепленного материала отмечается снижение расхода цемента на 20%, без уменьшения при этом марки по прочности. В результате ЩПС, укрепленная 4% цемента, с введением пластифицирующих добавок(0,5% от массы цемента), соответствует марке по прочности М60.Аналогичные результаты увеличения прочностных показателей были достигнуты и для ЩПС, укрепленных 3% цемента (с содержанием пластифицирующих добавок).

Параллельно, образцы подвергались испытанию на морозостойкость. Морозостойкость цилиндрических образцов, укрепленных минеральными вяжущими материалами, определялась по ГОСТ 10060.1-95. Цилиндрические образцы из исследуемых смесей размером 100х100х100 мм, применяемые в районах со среднемесячной температурой наиболее холодного месяца выше минус 10˚С, перед испытанием подвергались в течение 72 часов капиллярному водонасыщению. Капиллярное водонасыщение образцов проводилось через слой влажного песка. По истечении 72 часов, образцы погружались в холодильную камеру, с температурой замерзания (минус18±2˚С). По истечении 2,5 часов образцы из холодильной камеры погружались во влажный песок с температурой оттаивания (18±2˚С) на 2 часа. После прохождения требуемого количества циклов замораживания-оттаивания образцы испытывались на сжатие (при этом снижение прочности образцов не превышало предельно допустимого значения-25%). В промежуточные сроки испытания контролировалось состояние образцов: появление трещин, отколов, шелушение поверхности.

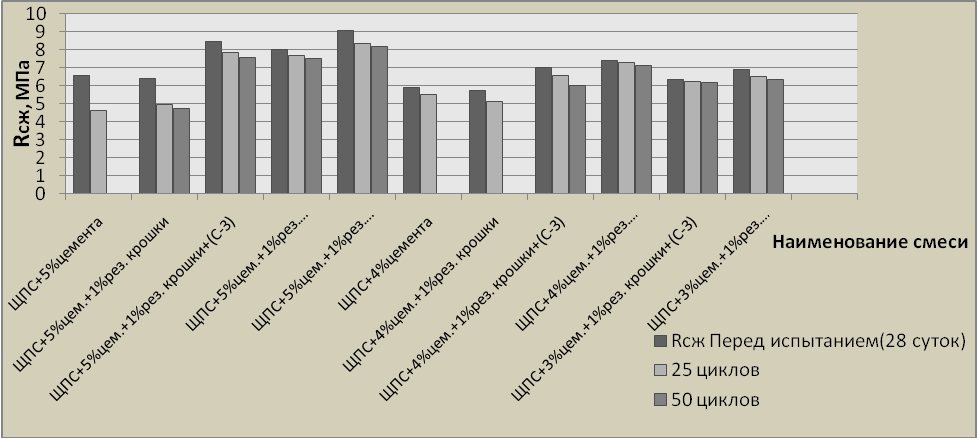

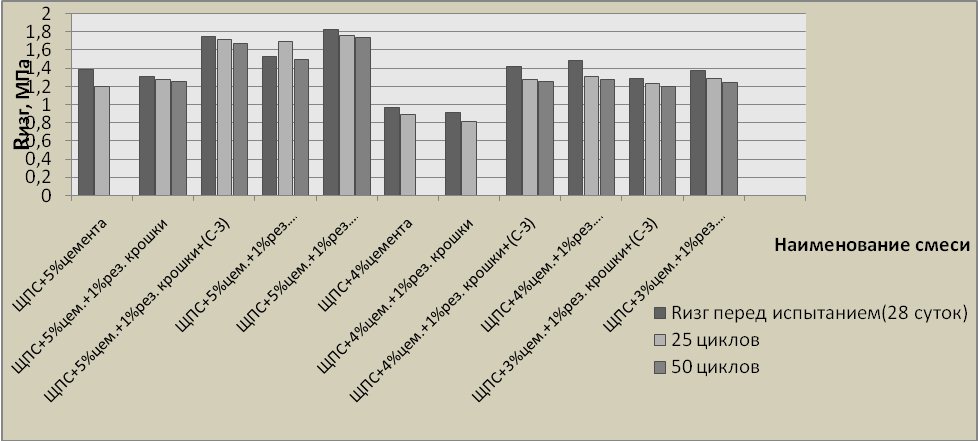

По результатам испытаний были построены графики изменения предела прочности на сжатие и предела прочности на растяжение при изгибе образцов из ЩПЦС в зависимости от количества циклов попеременного замораживания-оттаивания (Рис. 1,2).

Рисунок 1 - Изменение предела прочности на сжатие, Rсж, образцов из ЩПЦС в зависимости от количества циклов попеременного замораживания-оттаивания

Рисунок 2 - Изменения предела прочности на растяжение при изгибе, Rизг, образцов из ЩПЦС в зависимости от количества циклов попеременного замораживания-оттаивания

Анализ результатов экспериментальных исследований приведенных на рис. 1,2, показывает, что образцы из ЩПЦС без содержания добавок, при их испытании на морозостойкость, не выдерживают даже 25 циклов попеременного замораживания-оттаивания (требование ГОСТ 10060.1-95 к марке по прочности М60). Образцы же из ЩПЦС с добавлением резиновой крошки и различных пластифицирующих добавок выдерживают более 50 циклов замораживания-оттаивания практически без снижения прочностных показателей.

Исходя из выше изложенного, можно сделать вывод, что введение пластифицирующих добавок совместно с резиновой крошкой в щебеночно-песчано-цементные смеси обеспечивает:

-

повышение морозостойкости;

-

снижение трещинообразования, а следовательно повышение срока службы и долговечности дорожных конструкций;

-

снижение расхода цемента на 20%, без уменьшения при этом марки по прочности,

что позволит получить более качественную смесь с повышеннымидеформативными свойствами и увеличить срок службы дорожной конструкции.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Матуа В.П., Панасюк Л.Н. Прогнозирование и учет накопления остаточных деформаций в дорожных конструкциях.-Ростов-н/Д: Рост. гос. строит. ун-т, 2001, - с.372.

2. Берг О.Я. Высокопрочный бетон. М: Транспорт, 1971.-189с.

3. «Смеси цементобетонные дорожные с использованием отходов переработки автопокрышек. Технические условия» ТУ 5745-005-02066517;

4. Кретов В.А., Гладких А.С. Влияние модуля упругости цементобетонного основания на величину напряжения в асфальтобетонных покрытиях. «Наука и техника в дорожной отрасли» № 1-2008.- С. 23-27;

5. Матуа В.П., Сизонец С.В., Матуа Р.В. Исследование морозостойкости щебеночно-песчаных смесей с добавками и пути ее повышения. «Строительство 2011» -Ростов-н/Д: Рост.гос. строит. ун-т, 2011, - С.38-40;

6. Фурсов С.Г. Строительство конструктивных слоев дорожных одежд из грунтов, укрепленных вяжущими материалами // Автомобильные дороги и мосты, 2007, вып. 3. - С. 17-21.