Создание измельчителя динамического самоизмельчения

Аннотация

В статье приводится анализ существующего измельчительного оборудования, приведена схема измельчителя динамического самоизмельчения на базе использования в его конструкции механизма замкнутого контура, позволяющего снизить энергозатраты за счет использования циркуляции энергии, появляющейся при кинематическом несоответствии верхней и нижней ветви этого контура; производится предварительный анализ проверки работоспособности опытного образца разработанной машины.

Ключевые слова: измельчитель, мельница динамического самоизмельчения, дробильно-измельчительное оборудование, удельные энергозатраты, механизм, замкнутый контур, нижняя ветвь контура, верхняя ветвь контура, кинематическое несоответствие, циркуляция энергии

Повышение производительности труда в промышленности, особенно в горнодобывающей и металлургической отраслях, использующих дробильно-измельчительное оборудование, требует создания и внедрения принципиально новых машин и технологических процессов, превышающих по своим технико-экономическим показателям лучшие отечественные и мировые достижения.

Применяемые измельчительные машины, среди которых наибольшее распространение получили барабанные мельницы, имеют низкий коэффициент полезного действия, громоздки, характеризуются низкой удельной производительностью и расходом значительного количества стали на мелющие тела и футеровку, а поэтому они не могут удовлетворить современные требования.

Как известно механическое разрушение твердых материалов с целью сокращения их размеров и разделения на составные части широко применяется во многих отраслях народного хозяйства и является одной из важнейших операций в технологии подготовки минерального сырья к дальнейшей переработке. При ежегодном объеме переработки минерального сырья (свыше 3 млрд.т) общие затраты электроэнергии составляют 60 млрд. кВт*ч или до 4 % общего производства в стране.

Существующие процессы дробления и измельчения, как правило, являются многостадиальными и требует для размещения соответствующего оборудования несколько корпусов с тяжелыми железобетонными фундаментами, кбольшим затратам на строительство зданий и сооружений.

Общая масса дробильно-измельчительного оборудования для переработки 1 млн. т горного сырья в год составляет в среднем 1000 т. Значительная часть металла (от 1 до 3 кг на 1 т дробимой и измельчаемой руды) теряется безвозвратно за счет абразивного и коррозионного износа измельчающих тел футеровки рабочих органов машин. В целом безвозвратные потери металла в процессах разрушения минерального сырья составляют до 4 млн. тонн в год или свыше 2,5 % его общего производства в стране [1].

Применяемые в производстве техника и технология дробления и измельчения кускового минерального сырья с использованием щековых, конусных и валковых дробилок, стержневых и шаровых мельниц не отвечают мировому уровню. С точки зрения механики, во всех указанных выше машинах используется общий принцип разрушения – между рабочими органами (щеками валками, конусами или шарами), зажимающими разрушающий кусок. При этом создаются усилия, которые превышают предел прочности материала на сжатие. Из этого принципа вытекают недостатки традиционной техники и технологии дробления и измельчения.

Применяемое оборудование очень металлоемко, т. к. для создания необходимого уровня сжимающих усилий в квазистатическом режиме (твердые тела по своей природе наиболее успешно сопротивляются сжатию) все этимашины требуют массивной конструкции, размещенной на мощных железобетонных фундаментах.

В настоящее время традиционными способами измельчения являются способы измельчения в шаровых и стержневых мельницах, причем в силу ряда технологических преимуществ наибольшее распространение имеют шаровые мельницы.

Анализ данных эксплуатации измельчительного оборудования металлургических предприятий и обогатительных фабрик, входящих в состав горно-металлургических комбинатов, перерабатывающих рудное сырье, а также предприятий по производству различных строительных материалов (щебня, кусковой извести, мергеля и др.) приводит к выводу, что существующие мельницы обладают низкими удельными показателями при тонком измельчении, характеризуются большой металлоемкостью, занимают большую производственную площадь. Для восполнения износа мелющих тел и футеровки расходуется большое количество качественной стали.

Поэтому, совершенствование помольного оборудования, а также применение более эффективных и экономичных способов измельчения является актуальной задачей.

В нашей стране в последние годы проведен значительный объем работ по созданию эффективных дробильно-измельчительных машин и процессов, основанных на принципах самоизмельчения – мельниц типа МАЯ [2, 3].

Опыт эксплуатации подобного измельчительного оборудования показал, что мельницы такого конструктивного исполнения достигли предельных значений по производительности и минимальным энергозатратам. Это объясняется тем, что в основе конструкций существующих мельниц динамического самоизмельчения используется кинетическая энергия вращающегося ротора, зависящая в основном от его скорости вращения, которое не может превышать некоторого критического значения [4].

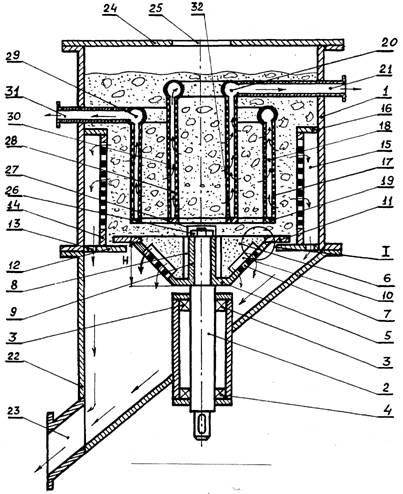

Например, представленная на рис. 1 мельница динамического самоизмельчения, имеет сложную конструкцию, связанную с необходимостью повышения выхода кондиционного продукта [5]. Это достигается установкой в цилиндрическом корпусе 1 мельницы концентрично над чашеобразным ротором 5 четного количества перфорированных цилиндров 17, 30, между парами которых образованы кольцевые камеры 18, 28. Другой особенностью данной конструкции является выполнение внутренней полости чаши ротора 5 над наклонной ее частью с вертикальным участком высотой до 1/3 от высоты чаши и ротора 5, что позволит по сравнению с прототипами увеличить межремонтный период мельницы за счет повышения долговечности радиальных ребер 6 ротора 5.

Рис. 1. Мельница. Патент 2084257

Поэтому настоящее время исследования для мельниц аналогичных конструкций проводятся в направлении повышения износостойкости и долговечности отдельных элементов рабочих элементов машины [6].

Альтернативой существующим тапам мельниц динамического самоизмельчения, по мнению авторов, может стать новый класс измельчительных машин, в основу конструкции которых заложено принципиально новая идея - использования в них механизмов с индифферентными связями [7, 8].

В настоящее время известны конструктивные схемы и конструкции машин, у которых реализован принцип «замкнутого контура».

Совершенствование мельниц динамического самоизмельчения с использованием в их конструкции механизма «замкнутого контура», по мнению авторов, позволит получить машины для измельчения различных материалов с более высокими показателями по энергоэффективности и другими более высокими техническими характеристиками.

Ниже приводится конструктивная схема измельчителя динамического самоизмельчения с силовым замкнутым контуром (рис. 2) и описание принципа его действия, в котором реализуется способ создания напряжённого силового контура за счет кинематического несоответствия кинематических ветвей механизма, возникающего при одновременном вращении чаши ротора и барабана [9].

Рис. 2. Схема измельчителя динамического самоизмельчения: 1 – рама; 2 – ведомый шкив привода барабана; 3 – барабан; 4 – рубашка вала; 5 – опорный вал; 6 – крышка сальника; 7 – шкив ведомый привода чаши ротора; 8 – чаша ротора; 9 – нижнее кольцо; 10 – опорная плита; 11 – шкив привода чаши ротора; 12 – электродвигатель; 13 – шкив привода барабана; 14 –стойка электродвигателя ; 15 – предохранительная муфта; 16 – ребра; 17 – приемный бункер; 18 – подшипниковый узел; 19 – плита опорного вала; 20 – шкив ведомый привода чаши ротора; 21 – верхний подшипниковый узел

В измельчителе динамического самоизмельчения с силовым замкнутым контуром представленного конструктивного исполнения задача снижения энергозатрат на процесс помола аналогично, как в предыдущем случае достигается встройкой в конструкцию замыкающего кинематического механизма, образованного опорным валом 5, ротором электродвигателя 12 с двумя выходными концами и кинематической передачей между ними i1 и i2. При этом передаточные отношения между нижним выходным концом ротора электродвигателя 12 и чашей ротора 8, верхним выходным концом ротора электродвигателя 12 и барабаном 3 не равны между собой, т. е. i1 ≠ i2.

Предохранительная муфта 15, находящаяся между нижним выходным концом ротора электродвигателя 12 и чашей ротора 8, обеспечивает ее связь через клиноременную передачу с этой чашей ротора 8 и барабаном 3, приводимым во вращение в том же направлении посредством клиноременной передачи от верхнего конца ротора электродвигателя 12, установленного на опорной плите 10 параллельно чаше ротора 8. При включении электродвигателя 12 происходят одновременное вращение барабана 3 и чаши ротора 8, осуществляемое через клиноременные передачи верхней и нижней ветви замкнутого контура.

Измельчитель разработанной схемы работает следующим образом.

В барабан 3 через загрузочные отверстия В, выполненные в его верхней части, порционно загружается исходный материал. В процессе работы постоянно образуется обновляемый столб кусков материала над чашей ротора 8. При включении электродвигателя 12 куски измельчаемого материала, находящиеся в полости чаши ротора 8, начинают перемещаться к ее периферии под действием центробежной силы, одновременно прижимаясь к радиальным ребрам 16, и, попав в активную зону, измельчаются за счет ударов, скалывания и истирания. Частицы материала, соразмерные с размерами боковых отверстий, выполненных в боковой стенке чаши ротора 8, выводятся за счет центробежной силы через эти отверстия, и попадает в приемный бункер 17. Частицы материала крупнее размеров отверстий в боковой поверхности чаши ротора совершают движение в барабане по восходящей винтовой линии и далее вместе с исходным кусковым материалом и частично измельченным ранее опускаются в рабочую зону полости чаши ротора 8. При этом из-за разных передаточных отношений нижней и верхней ветвей контура измельчителя, получаемых установкой сменных шкивов разных диаметров привода чаши ротора 11 и барабана 13, установленных на выходных концах вала электродвигателя 12, происходит накопление и отставание за каждый оборот их угловых скоростей. Ввиду этого отставания формируется кинематическое несоответствие вращения барабана и чаши ротора. Из-за кинематического несоответствия появляется возможность использовать циркуляционную мощность, возникающую в замкнутом контуре «чаша ротора-барабан», при этом суммарная мощность на чаше ротора будет значительно больше, чем на валу двигателя 12, что приводит к возникновению напряжения в кусках материала, попавшего в зону контакта восходящих частиц, находящихся в чаше ротора, и других, опускающихся вниз под действием собственного веса к границе соприкосновения их с рабочей поверхностью чаши ротора. Этим обеспечивается измельчение соприкасающихся кусков материала с повышенным контактным напряжением при интенсивном их перемешивании. При достижении расчетного максимального момента на чаше ротора, определяемого упругой деформацией кручения материала вала двигателя, производится расцепление предохранительной муфты 15, установленной между двигателем и чашей ротора, и сброс нагрузки в кинематическом замкнутом контуре. После этого предохранительная муфта 15 вновь замыкается, и система контура возвращается в исходное состояние, при котором отсутствует отставание по скорости вращения между выходным концом ротора электродвигателя 12 и чашей ротора 8 (верхней и нижней кинематическими ветвями измельчителя). После этого цикла процесс повторяется в такой же последовательности. Далее рабочий процесс многократно повторяется до достижения требуемой степени измельчения, вывода и аккумулирования в приемном бункере 17 измельченного материала, через боковые отверстия, выполненные в чаше ротора 8.

Рубашка вала 4, установленная в полости барабана 3, служит для защиты наружной поверхности опорного вала 5 от преждевременного износа измельчаемым материалом.

Следует отметить такую важную особенность, что с точки зрения конструктивной сложности и трудоемкости изготовления измельчители динамического самоизмельчения с силовым замкнутым контуром для потенциальных потребителей принципиально новой техники в строительных отраслях промышленности не являются сложными, так для этого, как показал опыт изготовления опытного образца.

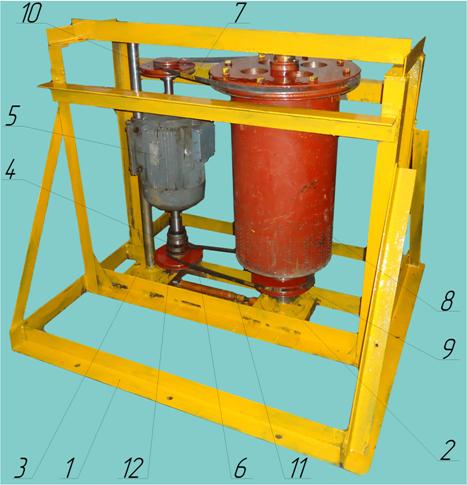

Перспективный вариант измельчителя динамического самоизмельчения с силовым замкнутым контуром, разработанный авторами и изготовленный в металле, представлен на рис. 3.

Рис. 3. Общий вид измельчителя динамического самоизмельчения с силовым замкнутым контуром: 1 – рама; 2 – опора барабана; 3 – опора двигателя; 4 – предохранительная муфта; 5 – электродвигатель привода; 6 - клиновой ремень привода нижней чаши ротора; 7 – клиновой ремень привода барабана; 8 – барабан; 9 – нижний шкив привода чаши ротора; 10 – шкив привода барабана; 11 – натяжное устройство ремней

Разработанная и изготовленная по рабочим чертежам конструкция измельчителя с силовым замкнутым контуром, изображенная на рис.3, является базой проведения серии экспериментальных исследований для проверки и подтверждения возможности использования «циркуляционной» энергии для дополнительного воздействия её на процесс измельчения, приводящего к снижению удельных энергозатрат и созданию на этой базе принципиально нового поколения измельчительного оборудования.

С целью предварительного представления о надежности опытного образца измельчителя и их дальнейшего совершенствования проведены его предварительные испытания.

На первом этапе производилась обкатка машины без загрузки исходного материала (угля) в барабан измельчителя. Выбор материала для первоначального этапа измельчения основывался на том, чтобы не допустить возможных перегрузок при измельчении более прочных материалов (щебня, гранита и др.) при дальнейших исследованиях.

Цель второго этапа испытаний состояла в выявлении возможных дефектов сборки, наличие вибрации и уровня шума при различных скоростях вращения барабана и чаши ротора – nб1 = 200 об/мин и nч1=600 об/мин; nб1 = 400 об/мин и nч1=800 об/мин. Время испытания на холостом ходе в обоих случаях составляло 3 часа непрерывной работы.

На втором этапе производилось испытание измельчителя при заполнении полости барабана на половину его объема углем крепостью f=2 по шкале проф. М. М. Протодъяконова, что составляло 28 кг. Испытания производились также в двух скоростных режимах до полного выпуска материала в приемную емкость.

На заключительном этапе производилось полное заполнение барабана углем такой же, как и указанной ранее твердости f=2, фракции 20-40 мм, весом 56 кг. Далее включался электродвигатель, приводились во вращение барабан и чаша ротора, и процесс измельчения длился до тех пор, пока полностью не выводился из барабана измельченный штыб. Испытания под полной нагрузкой производился также в двух скоростных режимах.

В результате проведенных испытаний не было выявлено сколько-нибудь значимых отклонений от нормальной работы опытного образца измельчителя – повышенного уровня шума, ударов, вибрации, что позволит провести на нем полномасштабные экспериментальные исследования, подтверждающие возможность использования «циркуляционной» энергии для более эффективного измельчения различных материалов, используемых в строительной отрасли и промышленности производства различных строительных материалов.

Литература

1. Гегелашвили М. В. Теория и практика мельниц динамического самоизмельчения. Владикавказ: Терек. 2001. с.– 208.

2. Хетагуров В. Н. Разработка и проектирование центробежных мельниц вертикального типа. - Владикавказ: Терек. 1999. с. – 225.

3. Ягупов А. В., Хетагуров В. Н. О повышении эксплуатационной надежности вертикальной мельницы МАЯ. Межведомственный сборник научных трудов «Механобра»: Дробильно-размольное оборудование и технология дезинтеграции. Л. 1989. с. – 55-64.

4.Гегелашвили М. В. Определение границ скоростных режимов движения материала в мельнице динамического самоизмельчения «МАЯ» // Механизмы и машины ударного периодического и вибрационного действия. Матер, межд. симп. (Орел 22 24 нояб. 2000) Орел ОПУ. 2000 С. 245 – 249.

5. Мельница. Пат.2142341. Хетагуров В.Н., Лапинагов А.М., Маслов Е.Н., Грицунов П. В.

6. Защита от износа рабочих органов центробежной мельницы динамического самоизмельчения/Выскребенец А. С., Хетагуров В. Н., Кибизов С. Г., Маруфова О. А. – Технология ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки: В 2 ч. Часть 1: Материалы 10-й Международной научно-практической конференции: СПб.: Изд-во Политехн. ун-та , 2008.- 567 с.

7. Дровников А. Н. Индифферентные структуры механизмов и машин: Монография. - Ростов-на-Дону: Изд-во «Пегас», 1999 – 108 с.

8. Дровников А. Н. Неассуровы структуры механизмов и машин. Монография. - Ростов-на-Дону: Изд-во «Пегас», 2000 – 136 с.

9. Измельчитель динамического самоизмельчения № 2011106231/13(008838) от 17.02. 2011. Решение о выдаче патента от 30. 05.2012 г. Дровников А. Н., Остановский А. А., Никитин Е. В., Павлов И. А., Осипенко Л. А., Агафонов Н. А.