Влияние термоизоляторов на нагрев полимеров при высокочастотной электротермии

Аннотация

Дата поступления статьи: 30.03.2014Статья посвящена математическому моделированию процессов высокочастотной электротермии термопластических полимеров для технологической системы, которая представлена в виде пятислойной пластины, включающей электроды, изоляторы и обрабатываемый материал. Математическая модель, представленная в виде системы дифференциальных уравнений нестационарной теплопроводности с внутренним источником тепла для термопласта и граничных условий третьего и четвертого рода, реализована в виде авторского программного обеспечения, которое позволяет решать широкий перечень исследовательских и практических задач высокочастотной обработки полимеров. К таким задачам относятся: изучение взаимовлияния геометрических и электрофизических параметров системы, определение глубины зоны влияния термоизоляторов, эффективной толщины изоляторов, толщины несимметричных изоляторов с целью смещения точки максимального нагрева при организации процесса сварки, времени достижения в обрабатываемом материале температуры сушки термопласта при различных значениях удельной мощности высокочастотной обработки.

Ключевые слова: электротермия, термопласт, математическая модель, полимер, термоизолятор, сварка, сушка, полиамид, высокочастотная обработка

05.02.08 - Технология машиностроения

05.13.18 - Математическое моделирование, численные методы и комплексы программ

Полимерные материалы широко применяются во многих отраслях промышленности, поскольку обладают рядом преимуществ, которые позволяют заменять традиционные материалы полимерами при изготовлении деталей, работающих при невысоких нагрузках. Вопросы, касающиеся технологий производства и эксплуатации изделий из полимерных материалов, изучены явно недостаточно. Существует большое количество аспектов данного вопроса, требующих научных исследований. Высокочастотная (ВЧ) электротермия, применительно к полимерным материалам, является одним из прогрессивных способов обработки деталей, позволяющих восстанавливать их прочностные свойства, «залечивать» усталостные трещины и, как следствие, продлевать срок службы полимерных изделий [1 - 4]. Однако, вследствие наличия сложных законов изменения электрофизических параметров полимеров от температуры, времени нагрева и других факторов при реализации технологических процессов ВЧ-обработки возникает большое количество проблем: необходимость защиты от пробоя, контроля фазового состояния материала и температур нагрева, контроля влажности материала и др. В связи с этим математическое моделирование процессов электротермии представляет, как научный, так и практический интерес.

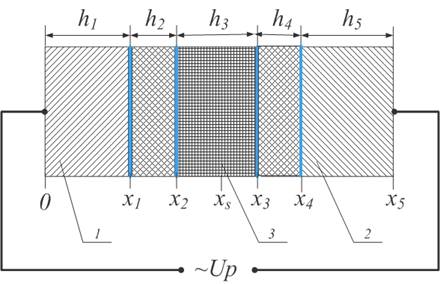

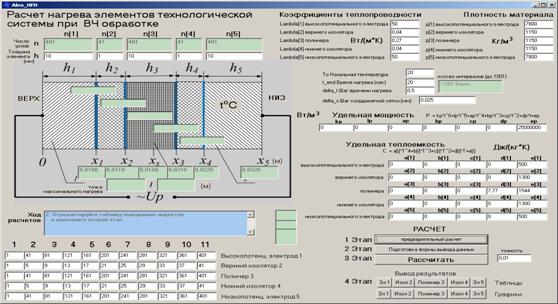

Авторами [2] выполнены работы по формированию математической модели ВЧ-нагрева термопластических полимеров на основе дифференциальных уравнений нестационарной теплопроводности с внутренним источником тепла. Традиционно, при реализации процессов ВЧ-нагрева для сварки полимеров используют технологические схемы с одним электроизолятором. При реализации процессов сушки, при сварке несимметричных деталей интересно провести анализ нагрева для случая технологической системы, представляющей собой пятислойную пластину с двумя изоляторами и оценить их вклад уже не с точки зрения защиты от явления пробоя, а рассмотреть теплоизолирующий эффект (рис.1).

Рис. 1. – Технологическая система ВЧ-нагрева термопласта с двумя изолированными электродами конденсатора Ср1,

где: h1, h5 – толщина высокопотенциального 1 и заземленного 2 электродов; h2, h4 – толщины изоляционных вкладышей; xi – координаты границ слоев; xs – координата точки максимального разогрева термопласта 3; Uр – напряжение на рабочем конденсаторе.

Распределение температуры в многослойной пластине описывается системой уравнений нестационарной теплопроводности, причем для термопласта – с учетом внутренних источников тепла. Для случая пятислойной пластины данная система имеет вид [5 - 8]:

. ( 1)

. ( 1)

Начальные условия:

![]() , (2)

, (2)

где Т, Тн – соответственно локальная и начальная температура; x –текущая толщина слоя; λj, срj, ρj – соответственно коэффициент теплопроводности, удельная теплоемкость и плотность материала слоя; τ – время нагрева; j – номер слоя: 1 – металл, 2,4 – изоляторы, 3 – обрабатываемый полимер, 5 – металл.

Начальную температуру каждого слоя необходимо принимать равной температуре нормальных условий при обработке единичной или первой заготовки из партии и равной локальной температуре соответствующего слоя предыдущей обработки при нагреве последующих.

Граничные условия на внешних границах электродов соответствуют условиям третьего рода:

,

,  , (3)

, (3)

где ![]() - коэффициенты теплообмена,

- коэффициенты теплообмена, ![]() - разницы температур поверхности тела и окружающей среды. Принимая во внимание относительно низкие температуры плавления исследуемых термопластов и высокую динамику разогрева теплообмен с окружающей средой при обработке первых и единичных заготовок можно считать пренебрежимо малым:

- разницы температур поверхности тела и окружающей среды. Принимая во внимание относительно низкие температуры плавления исследуемых термопластов и высокую динамику разогрева теплообмен с окружающей средой при обработке первых и единичных заготовок можно считать пренебрежимо малым:

![]() . (4)

. (4)

На границах слоев температуры и тепловые потоки равны (граничные условия четвертого рода):

Ti = Ti+1 при x = xi (i = 1…4). (5)

![]() при x = xi (i = 1…4).

при x = xi (i = 1…4).

Данная модель реализована в виде программного комплекса Aleo_HFH [9 - 12]. Интерфейс комплекса представлен на рис.2.

Рис 2. – Интерфейс программного комплекса Aleo_HFH

Исследовательские возможности комплекса позволяют изучить взаимовлияние геометрических и электрофизических параметров технологической системы ВЧ-нагрева термопластов.

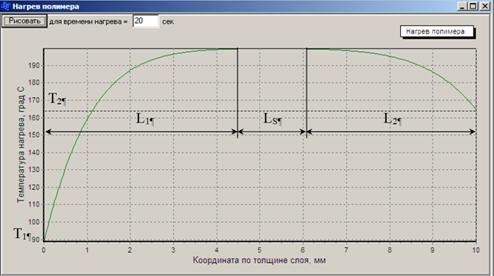

Общая картина распределения температурного поля по толщине обрабатываемого полимера, определяемая наличием внутреннего источника тепла, получаемая при помощи программного комплекса представлена на рис. 3. На графике можно выделить три зоны: зону равномерного нагрева LS, и краевые зоны термического влияния контактируемых с полиамидом поверхностей. Зоны термического влияния характеризуются глубинами L1, L2 и температурами контактирующих поверхностей Т1, Т2. Характеристики указанных зон определяются геометрией многослойной пластины, электрофизическими параметрами составляющих ее материалов и требуют дополнительного исследования.

Рис. 3. – Распределение температуры нагрева по толщине полимера (ПА-6; h3=10мм; время нагрева t=20сек; верхний изолятор – картон, h2=0,1мм; нижний изолятор – картон, h2=3мм; P=const)

Анализ расчетных данных, пример которых представлен на рис. 3, позволяет говорить, что при увеличении толщины нагреваемой детали температура полиамида в центре стремиться к некоторому постоянному значению. Данный факт объясняется снижением термического влияния изолирующего картона. Более того, необходимо отметить, что увеличение толщины изоляторов более некоторого значения практически не изменяет зону термического влияния изоляторов, что позволяет говорить об эффективной с энергетической точки зрения толщине изолятора, превышение которой повышает энергопотребление, время нагрева полимера. Зная квадратичный закон изменения удельной мощности при ВЧ-нагреве от расстояния между электродами данный факт можно расценивать как негативный при сушке, однако, при этом, он может расцениваться как резерв повышения качества сварки тонких пленок за счет снижения скорости разогрева.

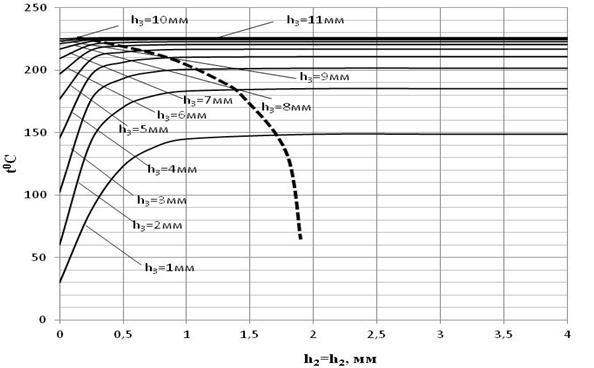

Графики рис. 4 представляют результаты расчета ВЧ-разогрева полимера в виде зависимости максимальной температуры нагрева от толщины изолятора. Такое построение позволяет, в первом приближении, графически определить эффективную толщину изолятора (пунктирная линия).

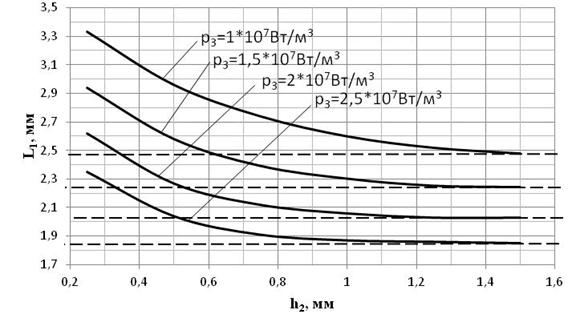

Интенсивность ВЧ-воздействия также влияет на глубину зоны термического влияния и эффективную толщину изолятора. На рис. 5 показана зависимость глубины зоны температурного влияния изолятора от толщины изолятора из электроизоляционного картона при различной удельной мощности воздействия (h3=10мм). Увеличение мощности в 2,5 раза позволило снизить глубину зоны термического влияния на 25% что может считаться положительным фактором с точки зрения равномерного разогрева полимера. При этом эффективная толщина изолятора остается практически постоянной (~1,4…1,5мм) для данного полимерного образца.

|

|

Рис. 4. – Зависимость максимальной температуры детали от толщины изоляторов (ПА-6) |

|

|

|

Рис. 5. – Зависимость глубины зоны термического влияния изолятора L1 от толщины изолятора h2 при различной удельной мощности воздействия (ПА-6, h3=10мм) |

Литература:

- Филиппенко, Н. Г. Контроль и управление высокочастотной электротермией [Текст]: Монография / Н. Г. Филиппенко, А. В. Лившиц, С. К. Каргапольцев – LAP Academic Publishing AV Akademikerverlang GmbH & Co. KG Heinrint-Bocking-Str.6-8, 66121 Saarbrucken, Deutschland, 2013. – 157 с. – Яз. рус.

- Tinga W. R., Nilson S. O. Dielectric properties of materials for microwave processing – tabulated [Текст] // J. of Microwave Power, 1973. – № 1. – Р.27-33.

- Bonten Ch. Serienschwepen von Kunststofftenlen: Ein Uberblick zum Stand der Technik [Текст] // Kunststoffe, 1999. – №8. – P.33-34, 37-41.

- Лившиц А. В., Попов С. И., Ларченко А. Г., Филиппенко Н. Г. Исследование влияния диэлектрических элементов рабочего конденсатора высокочастотной электротермической установки на процесс обработки полимерных материалов [Текст] // Современные технологии. Системный анализ. Моделирование. Научный журнал, 2013. – №3 (39). – С. 270-275.

- Лившиц А. В., Попов С. И., Филиппенко Н. Г. Восстановление подшипников буксовых узлов подвижного состава // Международная научно-практическая конференция «Научные исследования и их практическое применение. Современное состояние и пути развития 2012»: труды. Одесса, 2012. С. 39-43.

- Лившиц А. В., Думчев И. С., Попов С. И., Ларченко А. Г., Филиппенко Н. Г. Восстановление полиамидных сепараторов подшипников буксового узла подвижного состава ОАО «РЖД» [Текст] // Ежемесячный научный журнал «Молодой ученый», 2012. – №12 (47).– С.48-51.

- Смирнов, Р. В., Бахвалов, Ю. А. Математическое моделирование теплообменных процессов в энергосберегающих гелиоустановках [Электронный ресурс] // «Инженерный вестник Дона», 2013, № 3. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2013/1782 (доступ свободный) – Загл. с экрана. – Яз. рус.

- Долматова, Ю. А., Шишкин, Г. И. Исследование процесса сушки конверсионного карбоната кальция в трубе-сушилке с помощью математической модели [Электронный ресурс] // «Инженерный вестник Дона», 2011, №4. – Режим доступа: http://www.ivdon.ru/magazine/archive/n4y2011/566 (доступ свободный) – Загл. с экрана. – Яз. рус.

- Марков А. В., Грачёв С. Ю. Математическая модель высокочастотной сварки термопластов // 19 международная научная конференция «Математические методы в технике и технологиях»: труды. Воронеж: Воронеж. гос. технол. акад., 2006. С. 87 - 89.

- Кузнецов, Г. В. Разностные методы решения задач теплопроводности [Текст]: учеб. пособие / Г. В. Кузнецов, М. А. Шеремет – Томск: Изд-во ТПУ, 2007. – 172 с.

- Расчет нагрева элементов технологической системы при высокочастотной термической обработке [Текст]: свидетельство государственной регистрации программ для ЭВМ № 2013617957. Рос. Федерация: Лившиц А. В., Филиппенко Н.Г., заявитель и патентообладатель Иркутский государственный университет путей сообщения. — № 2013615890; дата государственной регистрации 28.08.13.

- Программный модуль формирования технологической документации на основе графической информации [Текст]: свидетельство государственной регистрации программ для ЭВМ № №2013619699. Рос. Федерация: Лившиц А. В., Филиппенко Н.Г., заявитель и патентообладатель Иркутский государственный университет путей сообщения – № 2013615557; дата государственной регистрации 14.10.2013.