Напыление неизоцианатных полиуретановых изоляционных пен

Аннотация

Дата поступления статьи: 11.04.2014Рассмотрен способ получения неизоцианатных двухкомпонентных изоляционных пен и технология ее напыления на изолируемые поверхности. Описана установка, которая, наряду со стандартным оборудованием, включает принципиально новую конструкцию камеры предварительного смешения компонентов. Приведенные в статье конструктивные решения позволят использовать для получения напыляемых пен композиции, время и температура отверждения которых отличается от аналогичных характеристик традиционных пенополиуретанов.

Ключевые слова: Ключевые слова: Напыляемые пены, изоляционные пены, неизоцианатные уретаны, камера предварительного смешения.

Введение

В строительной индустрии широко применяются различные неорганические, органические, либо комбинированные изоляционные материалы, для получения которых используют широкий спектр натурального и синтетическогосырья [1, 2]. Одним из распространенных классов подобных материалов являются вспененные одно- и двухкомпонентные вспененные композиции. Вспененные композиции обладают высокими тепло-извукоизоляционными характеристиками, удобством применения, возможностью облегчения строительных конструкций при сравнительно низкой стоимости. Особое место в этой группе материалов занимают пенополиуретаны (ППУ), наносимые методом напыления [3]. Однако наряду с достоинствами, подобные материалы обладают и рядом недостатков.

Очень серьезной проблемой изоляционных ППУ, применяемых в строительстве, является наличие высокотоксичногои канцерогенного компонента –изоцианата. Соединения данного класса представляют опасность как для человека, так и для окружающей среды [4].Особую остроту приобретает эта проблема при использовании пен, наносимых методом напыления непосредственно на строительных площадках.

Компания "Полимейт" на протяжении ряда лет занимается разработкой неизоцианатных полиуретанов и имеет достаточно широкой спектр разработанных полимерных композиций, в частности используемых для изготовления изоляционных пенна основе гибридных эпоксидно-циклокарбонатных материалов. Новые материалы, применяемые для получения изоляционных пен, наносимых методом напыления, по свойства не уступают конвенциональным полиуретанам, но лишены их основных отрицательных качеств, так как при их получении не используются изоцианаты. Полученные композиции пригодны для вспенивания всеми известными вспенивающими агентами: фреонами,пентаном, углеводородами и др.

В лаборатории компании разработана полимерная композиция для получения изоляционной пены на основе гибридных эпокси-циклокарбонатов (HNIPU) и новая технология ее напыления на строительные конструкции. Разработанные компаниейрецептуры изоляционных напыляемых пен на основе гибридных эпокси-циклокарбонатов (HNIPU), технологически отличаются от применяемых в настоящее время полиуретановых пен более длительным временем желатинизации [5]. Это затрудняет процесс нанесения на вертикальные конструкции и удержание пены до момента отверждения, что значительно сокращает возможные варианты композиций, применяемых для получения напыляемых пен. Однако, разработка новой технологии напыления пен позволит расширить спектр составов, применяемых в качестве напыляемых изоляционных пен, обладающих улучшенными характеристиками, но имеющим более длительное время отверждения.

Характеристики готовых пен – тепло- звукоизоляционные и прочностные – не уступают аналогичным видам полиуретановых пен, но значительно превосходят существующие материалы по безопасности как при их получении и нанесении, так и при дальнейшей эксплуатации.

Сравнение физических свойств изоляционного ППУ и вновь разработанной гибридной неизоцианатной полимерной пены (HNIPU)

|

Показатели |

Изоляционный ППУ |

Гибридные неизоцианатные полимерные пены(HNIPU) |

|

Кажущаяся плотность,кг/м3 |

30-100 |

30-70 |

|

Разрушающее напряжение, МПа |

0,15-1,0 |

0,17-1,2 |

|

Теплопроводность, Вт/м*К |

0,8-1,0 |

0,8-1,0 |

|

Кол-во закрытых пор, не менее % |

>90 |

>60 |

|

Водопоглощение, % объёма |

2,5-3,5 |

2,5-3,5 |

|

Возможность применения |

Ограничения по назначению помещений |

Без ограничений |

Создание принципиально новых рецептур изоляционных пен на основе гибридных эпокси-циклокарбонатов (HNIPU) поставила перед нами задачу разработки новой технологии получения и нанесения пены[6]. Разработанный нами метод получения и напыления основан на максимальном использовании стандартного оборудования и предполагает разработку новых дополнительных конструкционных элементов.Новые конструкционные элементы учитывают особенности протекания химических реакций при отверждении нового состава и обеспечивают получениетребуемых характеристик изоляционного слоя на строительных конструкциях при напылении.

Предлагается способ и принципиальная схема установки непрерывного получения и нанесения на горизонтальные и вертикальные поверхности двухкомпонентной напыляемой пены методом регулирования времени смешения компонентов. В отличие от стандартных установок, где смешение компонентов происходит в смесительной головке пистолета, предложенный способ обеспечивает смешение компонентов в камере предварительного смешения.Это позволит использовать композиционные составы с временем задержки начала экзотермической реакции до 5-7 мин и временем отверждения пены до 10-15 минут (по сравнению с применяемые в настоящее время пенополиуретанами). Время пребывания смеси в камере и температура разогрева регулируется в зависимости от скорости и экзотермы реакции отверждения и температуры кипения пенообразования.

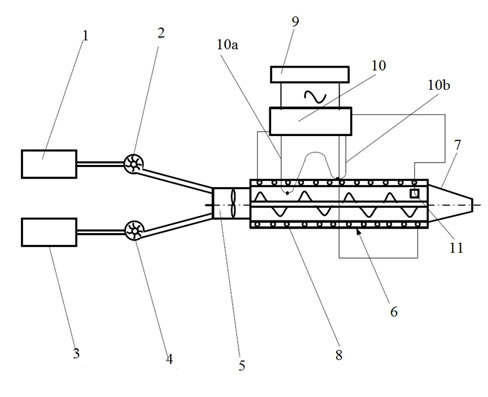

Рис. 1. Схема лабораторной установки для получения и напыления гибридных неизоционатных изоляционных пен: 1 –контейнер для компонента А; 2 –загрузочное дозирующее устройство для компонента А; 3 –контейнер для компонента В; 4 –загрузочное дозирующее устройстводля компонента В; 5 –смеситель; 6–промежуточная камера; 7–выпускное сопло;8 – нагреватель; 9–источник питания; 10 – блок регулирования температуры; 10a-10b – дифференциальная термопара;11–датчик температуры.

Различные варианты установки обеспечивают вспенивание композиции с одновременным нанесением на горизонтальные, наклонные или вертикальные поверхности, либо впрыскиванием ее в пустоты. Разработанная установка отличается от обычных установок такого типа наличием промежуточной камеры, функция которой описана ниже. установка содержит контейнеры (1 и 3) для компонентов А и В композиции соответственно, загрузочные дозирующие устройства (2 и 4) предназначены для дозирования компонентов А и В соответственно в соотношениях, определяемых конкретной композицией, в дозирующее устройство (5). Хотя в описании настоящего устройства для составляющих композиции А и В используется термин «компоненты», на самом деле каждый компонент может состоять из нескольких составляющих. Например, первый компонент (А), который содержит соединение амино- активного вещество в качестве неотъемлемого компонента, может также содержать вспенивающий агент, поверхностно-активное вещество или другие добавки (ускорители, красители и др.). Второй компонент (В), представляющий собой основу композиции, эпокси-циклокарбонатную составляющую (HNIPU), также может содержать различные добавки, корректирующие конечные свойства пены. С помощью дозаторов компоненты А и В в заданных соотношениях дозируются в смеситель (5) где последние равномерно смешиваются и начинают реагировать друг с другом. Из смесителя (5), реакционная смесь переносится на промежуточную камеру (6), через которую реакционная смесь проходит к распылительное устройство (7). Время пребывания реакционной смеси в камере (6) определяется конкретно для каждой композиции и зависит как от скорости реакции отверждения так и от характера работы вспенивающего агента. Расчетное время пребывания состава в камере (6) должно обеспечить заранее заданное время завершения реакции на отверждения и формирования пены непосредственно на изолируемой поверхности, которое, зачастую, ограничивается 10-20 секундами. Важно отметить, что для того, чтобы обеспечить непрерывность процесса нанесения пены механизмы устройств смешивания и передачи компонентов и их смесей должны быть скоординированы, чтобы обеспечить непрерывное движение материала из загрузочного в распылительное устройство (7).В различных вариантах осуществления установка может также включать в себя подачу сжатого воздуха, который может потребоваться, например, для продувки смесителя (5), промежуточной камеры (6), и выпускного сопла (7) в конце процесса образования и нанесения пены. Загрузочные устройства (2 и 4) могут представлять из себя, например, дозирующие насосы.

Реакция между аминосодержащим компонентомА и базовым компонентом В сопровождается генерацией тепла, которое расходуется одновременно на активизацию реакции полимеризации и на испарение вспенивающего агента (при применении физического вспенивающего агента). Процесс образования полимера происходит в квазиадиабатических условиях[7], т.е. без теплообмена с окружающей средой, в то время как реакционная масса непрерывно движется. В соответствии с описанными выше условиями, температура в промежуточной камере (6) хорошо коррелирует со степенью химического превращения реакционной массы и, следовательно, с прочностью стенок ячеек пены и их способности удерживать вспенивающий агент. Таким образом, температура композиции в промежуточной камере может служить в качестве параметра, наиболее подходящего для оптимально контроля процесса образования пены для нанесения методом распыления. В процессе разогрева реакционной смеси достигается температура кипения вспенивающего агента и в смеси создаются необходимые условия для вспенивания состава после распыления на изолируемую поверхность. Если условия пребывания реакционной смеси в промежуточной камере (6) отрегулированы правильно, нанесенная на изолируемую поверхность пена получается без дефектов и обеспечивает требуемые параметры.

Для обеспечения квазиадиабатических условий промежуточная камера (6) кроме теплоизоляции снабжена дополнительной системой обогрева. Дополнительная система обогрева включает в себя нагреватель (8), например, в виде резистивного нагревателя, который питается от источника питания (9), который соединен с нагревателем (8) через блок регулирования температуры (10). Блок регулирования температуры (10) может включать в себя дифференциальную термопару и датчик температуры для определения температуры необходимой для вспенивания смеси на выходе из промежуточной камеры (28). Один узел термопары (10a) расположен внутри промежуточной камеры, а другой узел (10b) расположен на изолированной наружной стенке промежуточной камеры (6). Включение и выключение нагревателя (8) происходит в зависимости от разности температур между двумя спаями термопары (10а и 10b).

Способ заключается в возможности изменения времени пребывания смеси в камере предварительного смешения в зависимости от скорости прохождения реакции полимеризации путем изменения давления подачи компонентов и, следовательно, изменения количества компонентов, подаваемого в единицу времени. Изменение количества подачи компонентов в единицу времени позволит регулировать скорость прохождения смеси камеры предварительного смешения. Наличие неподвижного шнека в камере и давление подаваемого материала создают турбулентный поток, что обеспечивает более равномерное смешение компонентов и распределение вспенивающего агента. Применение камеры позволяет использовать для получения пен составы с низкой экзотермой реакции и временем отверждения до 15 минут, а также способствует более полному испарению вспенивающего агента, что обеспечивает получение пен более низкой плотности. Возможность дополнительного подогрева состава в период нахождения его в предварительной камере позволяет использовать в качестве вспенивающего агента жидкости с более высокой температурой кипения (50-70оС).

Заключение:

Разработан метод и дополнительные конструкционные элементы, позволяющие применять для изоляционных пен композиции, обладающие необходимыми физико-механическими характеристиками и пониженной токсичностью, но по скорости реакции отверждения значительно уступающие пенополиуретанам.Наличие камеры предварительного смешения позволяет сократить время отверждения пены непосредственно на поверхности строительных конструкций до нескольких секунд, вне зависимости от фактического времени отверждения. Это обеспечивает удержание пены на вертикальных поверхностях, сокращает общее время изоляционных работ и, что наиболее существенно, обеспечивает экологическую безопасность как при проведении строительных работ, так при эксплуатации зданий.

Литература:

1. Бердюгин И.А. Теплоизоляционные материалы в строительстве. Каменная вата или стекловолокно: сравнительный анализ // Инженерно-строительный журнал, 2010, № 1. –С. 26-31.

2. Солдатов Д.А., Хозин В.Г. Теплоизоляционные материалы на основе соломы // Известия КГАСУ, 2013, № 1 (23).–С. 197-201.

3. Композиционные материалы на основе полиуретанов. Под ред. Дж.М. Бюиста. М., «Химия», 1982. – 240 с.

4. Survey of certain isocyanates (MDI and TDI), part of the LOUS-review.Ed.F. Christensen et al. The Danish Environmental Protection Agency, 2013.

5. Figovsky O., Shapovalov L., Leykin A., Birukova O., Potashnikova R.:Advances in the field of nonisocyanate polyurethanes based on cyclic carbonates.Chemistry & Chemical Technology, 2013, Vol. 7, No. 1, pp. 79-87.

6. Oleg L. Figovsky, L. Shapovalov, V. Karchevsky, M. Ioelovich: Development of environmentally friendly polymeric materials HAIT Journal of Science and Engineering B, vol.2, No.1-2, 2005, pp.266-275.

7. Тоноян А.О., Лейкин А.Д., Давтян С.П., Розенберг Б.А., Ениколопян Н.С. Кинетика адиабатической полимеризации метилметакрилата. Высокомол. соед. А15, 1973, № 8, с. 1847-1851.